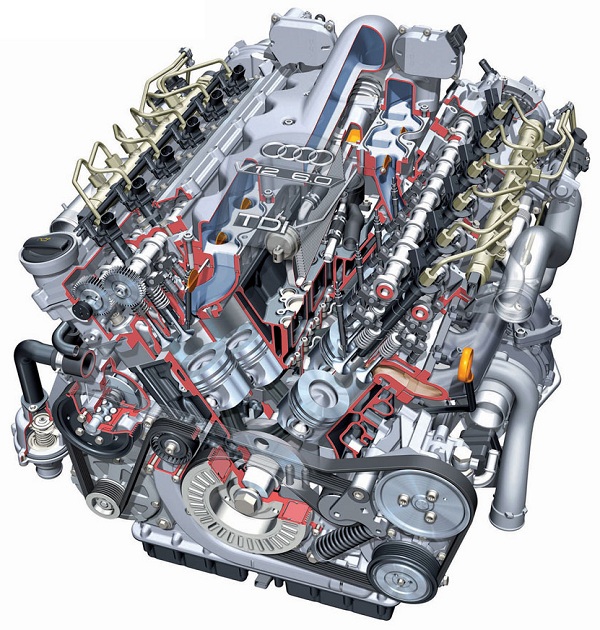

Заделка трещин в корпусе двигателя

Заделка трещин в корпусе двигателя может избавить автолюбителя от замены агрегата на новый. Достаточно часто на двигателе автомобиля и его элементах возникают корпусные трещины. Причиной становятся удары, которых произошли в виду нарушений теплового режима. Это всевозможные толчки, влияние вибрации при движении, последствия мелких аварий, осуществление неправильной парковки. Подобные действия «проявляются» на корпусной части транспортного средства, обычно «страдает» капот и его передняя часть.

Заделка трещин в корпусе двигателя

Как устранить подобные неполадки? Требуется осуществить заделку трещин в корпусе «движка», если эти компоненты состоят из силумина и чугуна. Самый оптимальный вариант – выполнить сварочные работы или полимерными материалами заделать трещины (холодная сварка). Правда, подобные приемы работ положительный результат не всегда дают. На участке, где варили, часто образуется область остаточного напряжения. Новые сварные швы могут уступать по прочности и качеству.

Случается, что при эксплуатации машины появляются даже сквозные дырки. Подобное возникает, если автомобиль побывал в аварии. Причем пробой стенок корпуса двигателя нанесен деталями, находящимися в движении (к примеру, шатун). Современные технологии позволяют произвести реставрацию всех испорченных деталей и узлов.

Технология «Seal-Lock» предполагает устранить поломки без монтажа силовой установки. Кстати, ремонт по заделке трещины в 5 сантиметров можно выполнить за час. Удаляют эту трещину, используя мягкий материал. Происходит процесс диффузии. Материал этот попадает на корпусные стенки двигателя. Прочность отремонтированного фрагмента корпуса установки не будет уступать нетронутой части «движка».

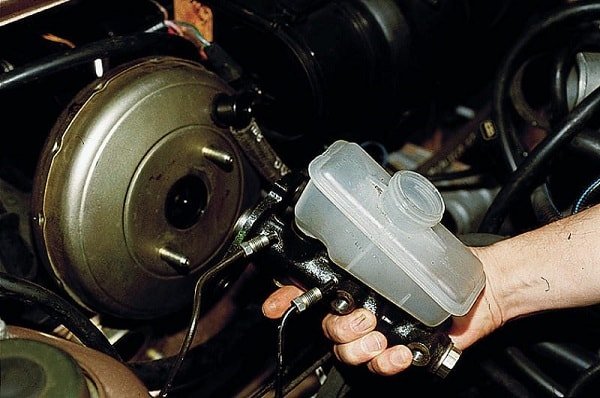

Выполняется заделка трещин в корпусе двигателя с момента ее обнаружения. Необходимо зафиксировать параметры трещины, обследовать корпус двигателя. Осуществляют гидравлический контроль, пневматическое прессование, используя магнитные, чувствительные приборы, ультразвук, разделительные смазки, компоненты-наполнители.

Воспользуемся материалами, которые к магниту чувствительны. Путем крепления магнитов с двух сторон выявляют трещины. Далее на участок между магнитами посыпают металлические опилки. Магнитное поле преобразует разрыв в своеобразный мост. В этом случае трещину уже не видно.

Чтобы трещина в дальнейшем не распространялась, следует по краям просверлить отверстия, установить скобы. Используют различные стяжки в зависимости от формата и размеров повреждения. Отверстие высверливают с применением конусного метчика, формируя конусную резьбу. Затем это отверстие специальным составом обрабатывают, обеспечивая контакт детали и заглушки. Данный состав также обеспечивает ликвидацию окисной пленки.

Позже выступающие края данной заглушки подпиливают. А после установки заглушки используемый мягкий материал ломают в месте запила. Далее выступающую часть заглушки стачивают абразивным инструментом. Новое отверстие должно обязательно перекрывать предыдущее отверстие.

Теперь обрабатываем вновь образовавшийся шов. Его следует проковать, спрессовать, используя специальный пневматический молоток. Следует менять и частоту вибрации. На участке бывшей трещины сформируется монолитный шов, который выдержит рабочую температуру силовой установки.

Пробоины заделываются следующим методом. Заготавливают металлическую заплату в соответствии с идентичной формой пробоины. Далее предстоит заполнять заглушки и скобы по всей площади заплаты. Данный метод используют реставраторы старинных мотоциклов. По завершению мероприятий нужно оценить герметичность конструкции, подавая давление до 6 атмосфер.

Уже более полувека применяется подобная технология. Но заделка трещин в корпусе двигателя может и не получиться, если нет необходимого оборудования или у вас маленький в этом опыт. Обратитесь за советом к профессионалам!

Понравилась статья? Поделись с друзьями в соц.сетях!